نوشته های خاکستری

๑۩۞۩๑ جدیدترینها فقط در این سایت ๑۩۞۩๑نوشته های خاکستری

๑۩۞۩๑ جدیدترینها فقط در این سایت ๑۩۞۩๑کامپوزیت

-1-تعریف اول:

تعریف عمومی ازمواد کامپوزیت عبارتست از ترکیب از دو یا چند از مواد و کامپوزیت هایF.R.P شامل یک تقویت کننده به استحکام بالا به شکل الیاف می باشد.

رزین مورداستفاده در عملیات F.R.P بطور معمول پلی استرهای اشباع نشده می باشند.جهت افزایش قابلیت های رزین از چند نوع افزودنی مانند: رنگ دانه ها _ تاخیراندازهای آتش _ افرودنی های رسانا استفاده می شود.

الیاف شیشه به علت ارزان و مشخصه های استحکام به وزن نسبتا خوبی که دارا هستند معمولترین تقویت کننده به کار رفته در کل صنعت کامپوزیت می باشند. بطور کلی رزین بعنوان ماتریس پلیمری والیاف بعنوان تقویت کننده در صنعت کامپوزیت بکار می رود.

1-2-تعریف دوم:

کامپوزیتها (مواد چند سازه ای یا کاهگل های عصر جدید)رده ای از مواد پیشرفته هستند که در آنها از ترکیب موادساده به منظور ایجاد موادی جدید با خواص مکانیکی و فیزیکی برتر استفاده شده است.اجزای تشکیل دهنده ویژگی خود را حفظ کرده در یکدیگر حل نشده و با هم ممزوج نمی شوند.استفاده از این مواد در طول تاریخ نیز مرسوم بوده است .از اولین کامپوزیتها یا همان چندسازه های ساخت بشر میتوان به کاه گل و آجرهای گلی که در ساخت آنها از تقویت کننده کاه استفاده می شد ، اشاره کرد. هنگامی که این دو باهم مخلوط بشوند در نهایت آجرپخته بدست می آید که بسیار ماندگار تر و مقاوم تر از هر دو ماده اولیه یعنی گل و کاه است.قایقهایی که سرخ پوست ها با قیر و بامبو می ساختند و تنورهایی که از گل ، پودر شیشه و پشم بز ساخته می شدند و در نواحی مختلف کشورمان یافت شده است،نیز از کامپوزیتهای نخستین هستند.

اما سابقه استفاده از کامپوزیتهای پیشرفته

به دهه 1940 باز می گردد. در آن زمان

ارتشهای آمریکا و شورویسابق در رقابتی

تنگاتنگ با یکدیگر ، موفق به ساخت کامپوزیت پایه

پلیمری الیاف بور - رزین اپوکسی برای استفاده در صنعت هوا

فضا شدند. 20 تا 30 سال پس از آن ، کامپوزیت های پایه پلیمری بطور

گسترده ای به سوی صنایع شهری از جمله ساختمان و

حمل و نقل روی آوردند.

-3-تعریف سوم:

واژه Compositeاز کلمه انگلیسی to composite به معنی ترکیب کردن ساخت و مخلوط کردن، مشتق شده است. معمولا یک ماده کامپوزیت را به صورت یک مخلوط فیزیکی در مقیاس ماکروسکوپیک ازدو یا چند ماده مختلف تعریف میکنند که این مواد خصوصیات فیزیکی و شیمیایی خود را حفظ کرده و مرز مشخصی را با یکدیگر تشکیل میدهند.این مخلوط در مجموع و با توجه به برخی معیارها خواص بهتری از هریک از اجزای تشکیل دهنده خودرا دارا میباشد.در کامپوزیت عموما دو ناحیه متمایز وجود دارد.

1- فاز پیوسته )ماتریس)

2- فاز ناپیوسته(تقویت کننده)

در یک کامپوزیت به طور کلی الیاف،عضو بار پذیر اصلی سازه هستند در حالیکه ماتریس آنها رادر محل وآرایش مطلوب نگاهداشته وبعنوان یک محیط منتقل کننده بار بین الیاف عمل میکند،به علاوه آنها را از صدمات محیطی دراثربالارفتن دما ورطوبت حفظ میکند.

1-4-تعریف چهارم:

در کاربردهای مهندسی، اغلب به تلفیق خواص مواد نیاز است. به عنوان مثال در صنایع هوافضا، کاربردهای زیر آبی، حمل و نقل و امثال آنها، امکان استفاده از یک نوع ماده که همه خواص مورد نظر را فراهم نماید، وجود ندارد. به عنوان مثال در صنایع هوافضا به موادی نیاز است که ضمن داشتن استحکام بالا، سبک باشند، مقاومت سایشی و UV خوبی داشته باشند و ....

از آنجا که نمی توان مادهای یافت که همه خواص مورد نظر را دارا باشد، باید به دنبال چارهای دیگر بود. کلید این مشکل، استفاده از کامپوزیتهاست.

کامپوزیتها موادی چند جزئی هستند که خواص آنها در مجموع از هرکدام از اجزاء بهتر است.ضمن آنکه اجزای مختلف، کارایی یکدیگر را بهبود میبخشند.

2-تقسیم بندی:

تقسیم بندیهای مختلفی در مورد کامپوزیتها انجام گرفته است که در اینجا دو تا از آنها را آوردهایم:

1-

جدول-1

2-

دستهبندی کامپوزیتها از دیدگاه زیستی

1. کامپوزیتهای طبیعی. مانند استخوان، ماهیچه، چوب و ...

2. کامپوزیتهای مصنوعی(مهندسی)

3-دستهبندی کامپوزیتهای مهندسی از لحاظ فاز زمینه

1. CMC (کامپوزیتهای با زمینهٔ سرامیکی)

2. PMC (کامپوزیتهای با زمینهٔ پلیمری)

3. MMC (کامپوزیتهای با زمینهٔ فلزی)

4-دستهبندی کامپوزیتها از لحاظ نوع تقویت کننده

1. FRC (کامپوزیتهای تقویت شده با فیبر)

2. PRC (کامپوزیتهای تقویت شده توسط ذرات)

الیافی که در صنعت

کامپوزیت استفاده میشوند به دو دسته تقسیم میشوند:

الف)الیاف مصنوعی

ب)الیاف طبیعی

2-1-کامپوزیت های پلیمری:

کارایی کامپوزیتهای پلیمری مهندسی توسط خواص اجزاء آنها تعیین میشود. اغلب آنها دارای الیاف با مدول بالا هستند که در ماتریسهای پلیمری قرار داده شدهاند و فصل مشترک خوبی نیز بین این دو جزء وجود دارد.

ماتریس پلیمری دومین جزء عمده کامپوزیتهای پلیمری است. این بخش عملکردهای بسیار

مهمی در کامپوزیت دارد. اول اینکه به عنوان یک بایندر یا چسب الیاف تقویت کننده را

نگه میدارد. دوم، ماتریس تحت بار اعمالی تغییر شکل میدهد و تنش را به الیاف محکم و

سفت منتقل میکند.

سوم، رفتار پلاستیک ماتریس پلیمری، انرژی را جذب کرده، موجب کاهش تمرکز تنش میشود

که در نتیجه، رفتار چقرمگی در شکست را بهبود میبخشد.

تقویت کنندهها معمولا شکننده هستند و رفتار پلاستیک ماتریس میتواند موجب تغییر

مسیر ترکهای موازی با الیاف شود و موجب جلوگیری از شکست الیاف واقع در یک صفحه

شود.

بحث در مورد مصادیق ماتریسهای پلیمری مورد استفاده درکامپوزیتها به معنای بحث در

مورد تمام پلاستیکهای تجاری موجود میباشد. در تئوری تمام گرماسختها و گرمانرمها

میتوانند به عنوان ماتریس پلیمری استفاده شوند. در عمل، گروههای مشخصی از پلیمرها

به لحاظ فنی و اقتصادی دارای اهمیت هستند.

در میان پلیمرهای گرماسخت پلیاستر غیر اشباع، وینیل استر، فنل فرمآلدهید(فنولیک)

اپوکسی و رزینهای پلی ایمید بیشترین کاربرد را دارند. در مورد گرمانرمها، اگرچه

گرمانرمهای متعددی استفاده میشوند، PEEK ، پلی پروپیلن و

نایلون بیشترین زمینه و اهمیت را دارا هستند. همچنین به دلیل اهمیت زیست محیطی،

دراین بخش به رزینهای دارای منشا طبیعی و تجدیدپذیر نیز، پرداخته شده است. کارایی

کامپوزیتهای پلیمری مهندسی توسط خواص اجزاء آنها تعیین میشود. اغلب آنها دارای

الیاف با مدول بالا هستند که در ماتریسهای پلیمری قرار داده شدهاند و فصل مشترک

خوبی نیز بین این دو جزء وجود دارد.

ماتریس پلیمری دومین جزء عمده کامپوزیتهای پلیمری است. این بخش عملکردهای بسیار

مهمی در کامپوزیت دارد. اول اینکه به عنوان یک بایندر یا چسب الیاف تقویت کننده را

نگه میدارد. دوم، ماتریس تحت بار اعمالی تغییر شکل میدهد و تنش را به الیاف محکم و

سفت منتقل میکند.

سوم، رفتار پلاستیک ماتریس پلیمری، انرژی را جذب کرده، موجب کاهش تمرکز تنش میشود

که در نتیجه، رفتار چقرمگی در شکست را بهبود میبخشد.

تقویت کنندهها معمولا شکننده هستند و رفتار پلاستیک ماتریس میتواند موجب تغییر

مسیر ترکهای موازی با الیاف شود و موجب جلوگیری از شکست الیاف واقع در یک صفحه

شود.

بحث در مورد مصادیق ماتریسهای پلیمری مورد استفاده درکامپوزیتها به معنای بحث در

مورد تمام پلاستیکهای تجاری موجود میباشد. در تئوری تمام گرماسختها و گرمانرمها

میتوانند به عنوان ماتریس پلیمری استفاده شوند. در عمل، گروههای مشخصی از پلیمرها

به لحاظ فنی و اقتصادی دارای اهمیت هستند.

در میان پلیمرهای گرماسخت پلیاستر غیر اشباع، وینیل استر، فنل فرمآلدهید(فنولیک)

اپوکسی و رزینهای پلی ایمید بیشترین کاربرد را دارند. در مورد گرمانرمها، اگرچه

گرمانرمهای متعددی استفاده میشوند، PEEK ، پلی پروپیلن و

نایلون بیشترین زمینه و اهمیت را دارا هستند. همچنین به دلیل اهمیت زیست محیطی،

دراین بخش به رزینهای دارای منشا طبیعی و تجدیدپذیر نیز، پرداخته شده است.

2-1-1-روش های تولید کامپوزیت پلیمری:

روش های مختلفی جهت تولید قطعات کامپوزیتی پایه پلیمری وجود دارد که به طور کلی به سه دسته تقسیم می شوند :

1- روش های تولید ساده لایه چینی دستی و پاششی که شامل روش های تولید با قالب باز

هستند . تیراژ دراین نوع تولید ، محدود یک الی سه قطعه در روز است و کیفیت محصول

به اپراتور بستگی دارد .

2- روش های تولید خاص پالتروژن ، پیچش الیاف و لایه نشانی پیوسته که جهت تولید

قطعات خاص مانند لوله ، پروفیل ، ورق و غیره مورد استفاده قرار می گیرند .

3- روش تولید قطعات صنعتی SMC ، BMC ،

RTM ،

GMT ،

LFT

و ... که روش های LFT و GMT

مربوط به گرمانرم ها و روش های RTM ، BMC

و SMC مربوط به گرما سخت ها هستند .

بازار تولید قطعات صنعتی در اروپا در سال 1999 معادل 352 هزارتن بوده که سهم هریک

از این روش ها به صورت زیر است :

SMC : 190 هزارتن معادل 54 درصد

BMC : 90 هزارتن معادل 6/25 درصد

LFT

و GMT : 42 هزارتن معادل 9/11 درصد

RTM : 30 هزارتن معادل 5/8 درصد

1- روش تولید SMC

Sheet

Moulding Compoundیا SMC

ترکیبی از خانواده گرما سخت های تقویت شده با الیاف شیشه بین 60- 20 درصد است که

معمولا ً از پنج ماده اصلی زیر تشکیل شده است :

- رزین پلی استر غیر اشباع ویژه SMC که دارای یک پیک

گرمازا بین 290-220 درجه سانتی گراد است .

- افزودنی LS , LP

- الیاف شیشه معمولا ً از نوع رووینگ

- پر کننده کربنات کلسیم ، کائولن و هیدروکسید آلومینیوم

فرآیند تولید قطعه SMC شامل سه مرحله است :

تهیه ورق یا لایه SMC ، تولید قطعه قالب گیری و عملیات تکمیلی

. تهیه ورق SMC به این شکل است که ابتدا مواد اولیه

مطابق فرمولاسیون درون مخلوط کن و با دور بالا مخلوط می شوند . پس از آن که خمیر

حاصله به گرانروی مناسب رسید ، غلیظ کننده Thickener به آن اضافه می

شود . خمیر حاصل به وسیله پمپ ، به دستگاه تولید ورق SMC

منتقل و بر روی دو لایه فیلم پلی اتیلنی ، به عنوان فیلم حامل Carrier ، ریخته می شود . میزان خمیر به وسیله دو تیغه قابل تنظیم است .

سپس الیاف شیشه به طول 25 میلی متر 50-12 میلی متر بریده شده و به صورت منظم بر

روی خمیر ریخته می شود . لایه حاصل همراه با فیلم دیگر که فقط شامل خمیر است و

فاقد الیاف است تشکیل یک لایه را می دهند . پس از عبور از یک سری غلتک ، الیاف به

صورت کامل با خمیر آغشته می شود ، سپس ورق بسته بندی می شود . پس از حدود سه الی

پنج روز محصول آماده عملیات قالب گیری است . لایه های SMC

برش خورده ، درون قالب گرم فولادی قرار می گیرند و پرس طی دو مرحله بسته شده و دو

مرحله فشار اعمال می شود . در نهایت ضمن عملیات پخت قطعه درون قالب محصول تولید می

شود .

تجهیزات مورد نیاز عبارتند از : پرس هیدرولیک با قابلیت Close speed دردو مرحله مرحله اول mm/s 250-100

و مرحله دوم mm/s

20-5/2 و قابلیت اعمال فشار

در دو مرحله و قالب از جنس فولاد با قابلیت گرم شدن به وسیله الکتریسیته یا روغن .

مزایای این روش ، تولید در حجم زیاد ، امکان ساخت قطعات ساده و پیچیده ، تولید

قطعه با کیفیت سطحی A ، هزینه بسیار کم نیروی انسانی به ازای

واحد محصول ، قیمت پایین محصول تمام شده و مشخصات مکانیکی یکنواخت با تلرانس 6

درصد بوده و معایب آن ، نیاز به سرمایه گذاری زیاد ، عملیات پیچیده تر بازیافت

نسبت به گرمانرم ها است . روش SMC به طور گسترده ای

در صنایع الکتریکی به کار می رود . میزان مصرف اروپا در سال 1999 معادل 82 هزار تن

تابلوهای برق ، قطعات الکتریکی ، محفظه چراغ بزرگراه و اتوبان بوده است . علت

استفاده از SMC در صنایع الکتریکی ، نارسانایی الکتریکی

، پایداری در حرارت بالا ، عدم نیاز به رنگ آمیزی ، مقاومت در برابر شرایط آب و

هوایی ، مقاومت مکانیکی زیاد ، مقاومت شیمیایی ، پایداری ابعادی ، قابلیت بازیافت

و آزادی عمل در طراحی است .

این روش در صنعت حمل و نقل نیز کاربردهای فراوانی دارد . میزان مصرف آن در اروپا

در سال 1999 معادل 67 هزار تن شامل بدنه خودرو ، قطعات با استحکام زیاد ، بدنه

قطارهای سریع السیر ، قطعات کامیون و اتوبوس بوده است . علت استفاده از SMC

در صنایع حمل و نقل وزن کم محصول ، پایداری ابعادی ، آزادی عمل در طراحی ، توانایی

تولید قطعه با کیفیت سطحی A ، هزینه کم

سرمایه گذاری نسبت به تولید قطعه فلزی ، سرعت عمل در مونتاژ ، مقاومت در برابر

شرایط آب و هوایی و تولید قطعه با ضخامت های متغیر است .

روش SMC در صنعت ساختمان نیز به کار گرفته شده

است . به طوری که میزان مصرف آن در اروپا در سال 1999 معادل 41 هزارتن شامل ساخت

پانل های ساختمانی ، حمام آماده ، صندلی ، میز و سایر موارد بوده است .

2- روش تولید BMC

Bulk Moulding Compound یا BMC ترکیبی از خانواده گرما سخت های تقویت

شده با الیاف شیشه است که طول الیاف در آن 6 میلی متر 12-4 میلی متر و میزان الیاف

در خمیر بین ده تا حداکثر بیست درصد است . فرآیند تولید قطعه BMC

شامل سه مرحله است . تهیه خمیر BMC ، تولید قطعه

قالب گیری و عملیات تکمیلی . تهیه خمیر BMC بدین شکل است که

ابتدا مواد اولیه مطابق فرمولاسیون درون مخلوط کن با دور بالا مخلوط و پس از این

که خمیر به دست آمده به گرانروی مناسب رسید به مخلوط کن دیگری از نوع دو باز و با

تیغه Z پمپ می شود . سپس به آن غلیظ کننده Thickener و الیاف شیشه به طول 6-4 میلی متر اضافه و مخلوط می شوند . خمیر

حاصل درون فیلم پلی اتیلنی بسته بندی می شود و پس از حدود سه الی پنج روز ، محصول

آماده عملیات قالب گیری است . تکه های BMC آماده درون قالب

گرم فولادی قرار می گیرند و پرس طی دو مرحله بسته و دو مرحله فشار اعمال می شود .

در نهایت ضمن عملیات پخت درون قالب ، قطعه تولید می شود .

تجهیزات مورد نیاز عبارتند از : پرس هیدرولیک با قابلیت Close speed در دو مرحله مرحله اول mm/s 250-100

و مرحله دوم mm/s

20-5/2 و قابلیت اعمال

فشار در دو مرحله و قالب از جنس فولاد با قابلیت گرم شدن بوسیله الکتریسیته یا

روغن .

مزایای این روش عبارتند از : تولید در حجم زیاد ، امکان ساخت قطعات ساده و پیچیده

، تولید قطعه با کیفیت سطحی A ، هزینه بسیار کم

نیروی انسانی به ازای واحد محصول و بهای کم محصول تمام شده و معایب آن شامل نیاز

به سرمایه گذاری زیاد در عملیات پیچیده بازیافت نسبت به گرمانرم ها است .

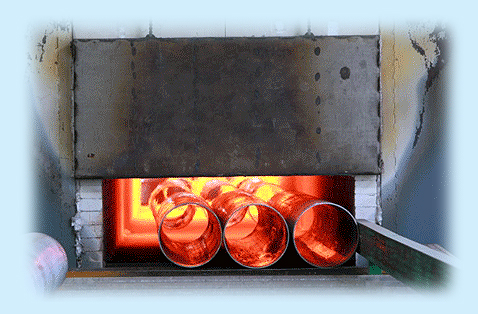

3- روش تولید GMT

Glass Mat reinforced

Thermoplastic یا GMT ترکیبی از خانواده گرمانرم های معمولا ً

پلی پروپیلن تقویت شده با الیاف شیشه اند که در آن الیاف شیشه به صورت مت یا تک

جهته استفاده می شود . فرآیند تولید قطعه GMT شامل چهار مرحله

است : تهیه الیاف مت مخصوص GMT ، تهیه ورق GMT

، تولید قطعه قالب گیری و عملیات تکمیلی . در این روش یک blank GMT گرمانرم PP درون کوره قرار

داده شده و جهت آماده سازی عملیات قالب گیری گرم می شود . سپس با قرار دادن آن

درون قالب و بسته شدن پرس طی دو مرحله و اعمال فشار در یک مرحله ، قطعه تولید می

شود .

تجهیزات مورد نیاز عبارتند از : پرس هیدرولیک با قابلیت Close speed در دو مرحله مرحله اول mm/s 500-200

، مرحله دوم mm/s 20-10 و قابلیت اعمال فشار دریک مرحله ، قالب

از جنس فولاد یا آلومینیوم با قابلیت تثبیت درجه حرارت و کوره از نوع هوای گرم یا

مادون قرمز .

مزایای روش GMT عبارتند از : تولید در حجم زیاد ، امکان

ساخت قطعات ساده و پیچیده ، هزینه بسیار کم نیروی انسانی به ازای محصول ، قابلیت

بازیافت ، تنوع در محصولات ، قیمت متوسط محصول و امکان استفاده از ربات جهت

اتوماسیون کامل تولید و معایب آن شامل نیاز به سرمایه گذاری زیاد ، عدم توانایی

تولید محصول با کیفیت سطحی A و قابلیت اشتعال

است .

4- روش تولید LFT

روش های مختلفی وجود دارد که اساس همگی آنها ترکیب زمینه پلی پروپیلن یا انواع

دیگر گرمانرم ها با الیاف شیشه بلند درون اکسترو در طی دو مرحله و سپس آماده سازی

آن و قرار دادن ورق آماده درون پرس ، بسته شدن پرس طی دو مرحله و اعمال فشار در یک

مرحله است .

تجهیزات مورد نیاز عبارتند از : اکسترودر ، پرس هیدرولیک و قالب از جنس فولاد یا

آلومینیوم با قابلیت تثبیت درجه حرارت .

مزایای روش LFT عبارتند از : تولید در حجم زیاد ، امکان

ساخت قطعات ساده و پیچیده ، هزینه بسیار کم نیروی انسانی به ازای محصول ، قابلیت

بازیافت ، تنوع در محصولات ، قیمت کم محصول ، امکان استفاده از ربات جهت اتوماسیون

کامل تولید و معایب آن شامل نیاز به سرمایه گذاری زیاد ، عدم توانایی تولید محصول

با کیفیت سطحی A و قابلیت اشتعال است .

5- روش تولید RTM

تزریق رزین به داخل یک قالب بسته معمولا ً قالب کامپوزیتی که الیاف شیشه ویژه این

روش قبلا ً درون آن قرار گرفته است .

تجهیزات مورد نیاز این روش عبارتند از

: قالب بسته معمولا ً از جنس کامپوزیت ، دستگاه تزریق رزین ، دستگاه خلأ ، بالابر

و لوازم مناسب برش و یا شکل دهی الیاف .

از مزایای روش RTM

می توان به ساخت قطعات با ابعاد بزرگ ، نیاز به سرمایه گذاری اولیه کم قالب و

تجهیزات ، قابلیت تولید قطعه با کیفیت سطحی A

و مشخصات مکانیکی مناسب و از معایب آن به عدم قابلیت تولید قطعات پیچیده ، قیمت

تمام شده متوسط جهت محصول ، عملیات پیچیده تر بازیافت نسبت به گرمانرم ها اشاره

کرد .

در کامپوزیتهای پلیمری حداقل دو جزء مشاهده میشود:

1. فاز تقویت کننده که درون ماتریس پخش شده است.

2. فاز ماتریس که فاز دیگر را در بر میگیرد و یک پلیمر گرماسخت یا گرمانرم میباشد که گاهی قبل از سخت شدن آنرا رزین مینامند.

2-2- کامپوزیت لیفی:

از نظر فنی، کامپوزیتهای لیفی، مهمترین نوع کامپوزیتها می باشند که خود به دو دستة الیاف کوتاه و بلند تقسیم میشوند. الیاف میبایست استحکام کششی بسیار بالایی داشته، خواص لیف آن (در قطر کم) از خواص توده ماده بالاتر باشد. در واقع قسمت اعظم نیرو توسط الیاف تحمل میشود و ماتریس پلیمری در واقع ضمن حفاظت الیاف از صدمات فیزیکی و شیمیایی، کار انتقال نیرو به الیاف را انجام میدهد. ضمناَ ماتریس الیاف را به مانند یک چسب کنار هم نگه میدارد و البته گسترش ترک را محدود میکند. مدول ماتریس پلیمری باید از الیاف پایینتر باشد و اتصال قوی بین الیاف و ماتریس بوجود بیاورد. خواص کامپوزیت بستگی زیادی به خواص الیاف و پلیمر و نیز جهت و طول الیاف و کیفیت اتصال رزین و الیاف دارد. اگر الیاف از یک حدی که طول بحرانی نامیده میشود، کوتاهتر باشند، نمیتوانند حداکثر نقش تقویت کنندگی خود را ایفا نمایند.

3-روش های تولید:

3-1-لایه گذاری دستی یا hand lay up:

در این

روش، ابتدا رها ساز روی سطح قالب اسپری میشود تا جدا کردن قطعه ساخته شده به سهولت انجام بگیرد. سپس ژل کوت

روی آن اعمال

میشود تا سطح قطعه از نظر

کیفیت و ظاهر، سطح مطلوبی باشد. آنگاه الیاف رو یا درون قالب قرار میگیرند و رزین با دست روی آنها ریخته شده، توسط قلم و یا

غلطک آغشته

سازی کامل میشود. همچنین

این امکان وجود دارد که الیاف ابتدا به رزین آغشته شود و بعد لایه گذاری انجام گیرد. حبابهای هوای گیر کرده در قطعه با حرکت

قلم یا غلطک و فشار دادن الیاف خارج میشوند. لایه گذاری و آغشته سازی تا رسیدن به

ضخامت مورد نظر ادامه مییابد. قطعه معمولاً در فشار و دمای محیط پخت میشود. با

کاتالیزور و

شتابدهنده زمان پخت را میتوان

تنظیم نمود

بیشترین رزینهای مورد استفاده، پلی استر و اپوکسی میباشد.

پلی استر بدلیل قیمت

ارزان، در دسترس بودن و سهولت کار، رزین مطلوبی محسوب میشود. همچنین پلی استر به راحتی با رهاسازهای استاندارد، از قالب جدا میشود.

به منظور کاهش جمع شدگی قطعه که

منجر به تابیدگی و موجدار شدن سطح میشود، از فیلرهایی مانند تالک و کربنات کلسیم استفاده میکنند.

اپوکسیها گران قیمتند ولی خواص بهتری دارند. رهاسازهای قالب برای فرمولاسیون ضروری است و در غیر اینصورت قطعه

به قالب میچسبد و منجر به مشکلات

جداکردن قطعه از قالب، تابیدگی، صدمه به قطعه و حتی قالب میشود.

در فرمولاسیون هر دو رزین میتوان افزودنیهای ضد شعله یا خود خاموش کن را وارد کرد. اپوکسی بیشتر به خاطر پایداری ابعادی و استحکام بالا استفاده میشود در حالیکه پلی استر در حجمهای بالا و در کاربردهای معمولی استفاده میشود.

الیاف شیشه متداولترین تقویت کننده در کامپوزیتهای ساخته شده به روش لایه گذاری دستی میباشند. این الیاف از رشتههای نازکی که با سیلان اصلاح سطح شدهاند، تشکیل شدهاند. سیلان چسبندگی رزین به الیاف را بهبود میبخشد.

در این فرآیند انواع الیاف

از قبیل پارچه، نمد، الیاف کوتاه و رشتهای استفاده میشود و شکل الیاف خیلی نقش بحرانی در این فرآیند ندارد. ولی البته الیاف پارچهای

و نمد بیشتر استفاده میشود.

لایه

گذاری دستی در حدود سالهای 1940 ابداع شد و مواد و روشها تفاوتهای چندانی از آن وقت تا کنون نکردهاند، لایه گذاری دستی

هنوز وابسته به مهارت کارگر میباشد.

این فرآیند در ساخت کشتی با موفقیت بکار گرفته شده است.

سایر قطعات ساخته شده به این روش عبارتند از گنبدها(radomes)، کانالهای آب، استخر، تانکر، میز و صندلی، تجهیزات محیطهای خورنده، قطعات خودرو، اطاقک و خانههای پیش ساخته، صفحات صاف و موجدار، نمونه سازی و قالبهای کامپوزیتی.

مهمترین

امتیازات سیستمهای پلی استر یا اپوکسی در

روش لایه گذاری دستی عبارتند از: سهولت ساخت، ارزانی ابزار کار، رنگ آمیزیهای مختلف، خواص مناسب برای کاربردهای مورد نظر، امکان ساخت

قطعات بزرگ

یک فرآیندساده لایه گذاری دستی، روی یک قالب نر یا درون

قالب ماده امکان پذیر است. انتخاب

قالب بستگی دارد به این دارد که کدام طرف قطعه از نظر ظاهری دارای اهمیت است. اگر سطح بیرونی مهم باشد از قالب ماده استفاده میشود

و اگر سطح داخلی اهمیت داشته

باشد از قالب نر.

اگر

کیفیت بالای سطح مورد نظر باشد، یک لایه از رزین دارای

کاتالیزور روی قالب اسپری میشود و اجازه مییابد تا نیم پخت شود. این لایه رزینی ژل کوت نامیده میشود و یک لایه محافظ غیر قابل

نفوذ روی الیاف تشکیل میدهد. رزینهای

ژل کوت برای اینکار فرموله میشوند تا منعطف بوده، در برابر تاول و تخریب مقاوم باشند.

سطح

دیگر کامپوزیت معمولا زبر میباشد ولی با بکار گیری یک سلفون یا

فیلمی از جنس پلی وینیل الکل یا مواد مشابه، کمی با کیفیت تر میشود. مواد زیادی برای ساخت قالب استفاده میشوند از جمله چوب، پلی استر،

اپوکسی، لاستیک و فولاد.

روش

پیش آغشته میتواند به عنوان ادامه روش لایه گذاری دستی در نظر گرفته شود. در این فرایند الیاف با رزین فرمول شده آغشته میشود.

تقویت کننده معمولا بصورت

نوارهای تک جهته از الیاف یا پارچه بافته شده میباشد و به منظور سهولت حمل و نقل و انبار، نیم پخت میشوند. پیش آغشته نیم پخت، چرم

مانند است و کمی چسبنده، بنابراین

لایهها روی شکلهای پیچیده سر نمیخورند و میتوانند شکل برجستگیهای قالب را به خود بگیرند و در نتیجه شکلهای پیچیده به دقت

قابل قالبگیری میباشند.

از

آنجا که فرمولاسیون رزین در پیش آغشته دارای شروع کننده میباشد، دارای تاریخ مصرف میباشد و پیش از چند روز یا چند هفته

نمیتوان آنرا در دمای اطاق نگهداری

نمود. بنابراین آنها را در فریزر نگهداری میکنند تا تاریخ مصرف آنها به یک سال و یا حتی بیشتر برسد.معمولاً پیش آغشتهها با

تجهیزات ساخت مخصوص ساخته میشوند تا

درصد رزین و الیاف کنترل شود. آغشته سازی کامل الیاف با رزین مشکل نواحی آکنده از رزین( resin reach ) و

عاری از آن را حل میکند. در نتیجه همگونی

بهتری نسبت به لایه گذاری دستی حاصل میشود. بنابراین از پیش آغشته در جاهایی استفاده میشود که کارایی قطعه حساس است. تقریبا

تمام رزینهای مورد مصرف صنایع

کامپوزیت، به شکل پیش آغشته نیز وجود دارند.

3-2:پاشش رزین: (spray up)

در تلاش برای افزایش اتوماسیون فرآیند دستی، روشهای مختلف پاشش رزین ابداع شدهاند. این روشها با کاربرد رشتههای (roving) ارزانتر، کاهش زمان اعمال رزین و آغشته سازی الیاف و به حداقل رساندن اتلاف مواد، قیمت کلی کامپوزیت حاصل را کاهش میدهند.

شکل-2

در فرآیند پاشش رزین، الیاف

و رزین بطور همزمان رو یا درون یک قالب پاشیده میشوند. الیاف رشتهای به یک خردکن وارد شده و بعد داخل جریانِ رزین همراه کاتالیست

قرار میگیرند. رزین و کاتالیست

ممکن است دریک تفنگ پاشش (spray gun) و

یا از دو تفنگ پاشش وارد شوند و در هر حال وقتی به قالب

میرسند، با هم مخلوط شدهاند. سیستم پاشش ممکن است با هوا باشد. به منظور سهولت کار با دستگاه، معمولا تفنگ پاشش به یک میله متحرک

آویزان است.

پس

از پاشش رزین و الیاف و نشستن آنها روی قالب، از

الیاف آغشته به رزین، حبابهای هوا توسط غلطک

کاری خارج میشوند و الیاف کاملا خوابانده میشوند و سطح صاف میشود. لایههای بعدی رزین و الیاف را نیز میتوان تا رسیدن به ضخامت

مطلوب اعمال نمود. سپس قطعه را در

فشار و دمای محیط پخت میکنند، هر چند میتوان با اعمال حرارت، پخت را سریع کرد.

رزینهای

مورد استفاده دراین فرآیند معمولا پلی استر و اپوکسی هستند. با پاشش ژل کوت روی قالب میتوان یک سطح نهایی عالی ایجاد

کرد.

طی

فرآیند پاشش رزین،

به منظور افزایش مقاومت در یک جهت یا محل خاص میتوان الیاف پارچهای را به آن اضافه نمود. قالبهای فرآیند میتوانند از جنس چوب،

وینیل پلی استر، اپوکسی، لاستیک

و یا فولاد باشند.